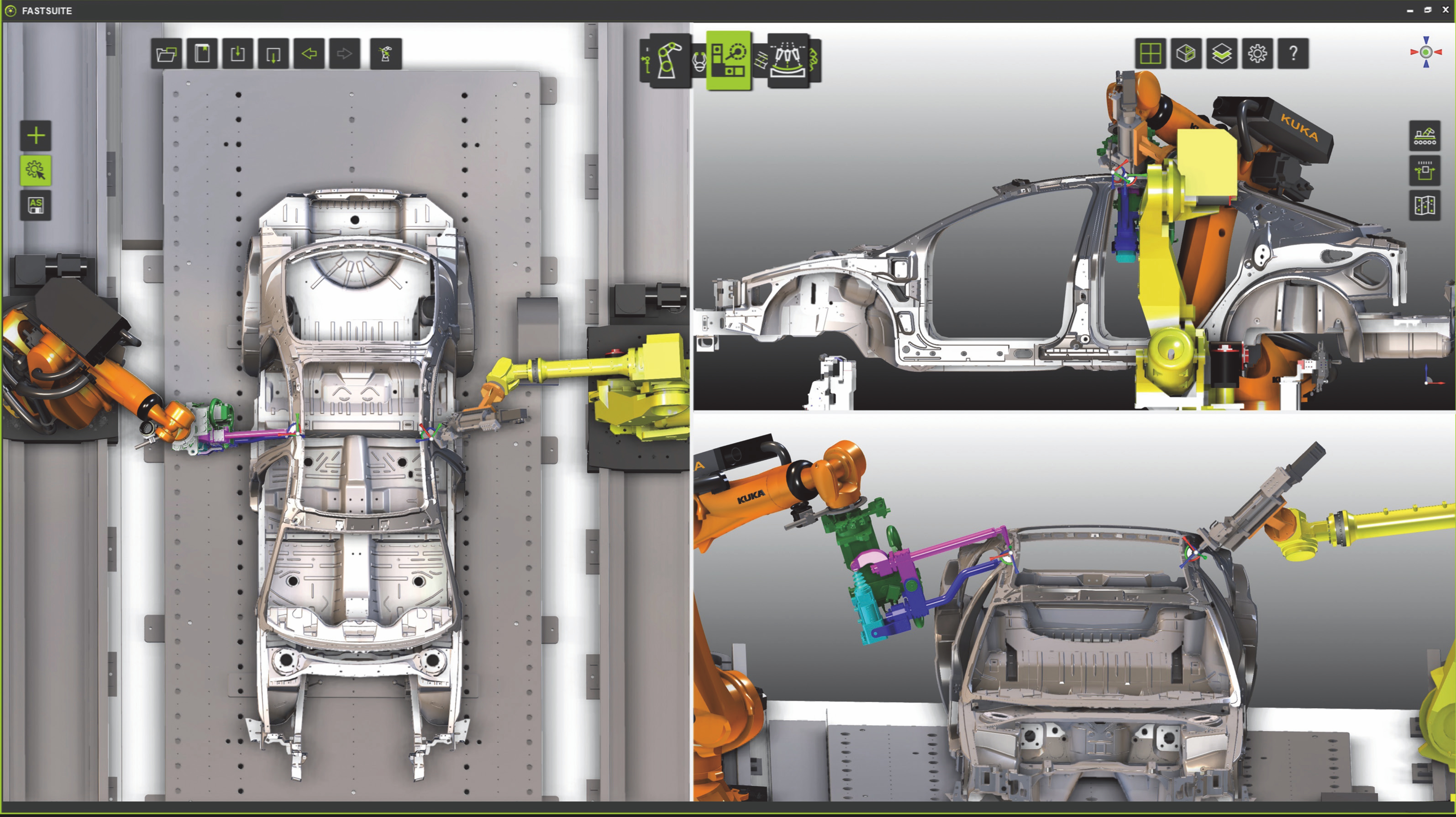

广汽乘用车宜昌工厂厂房通透明亮,全场看不到人影。随着流水线上机器臂上下摆动,点焊、弧焊、螺柱焊、涂胶、拧紧、滚边等生产工艺一一完成。在3D视觉引导技术下,产线自动识别零件的位置,快速修正

机器人轨迹并准确定位零件。

这个

智能工厂的生产节奏全球领先,45秒就能下线一台车,同时满足4款车型在线生产,且一分钟就能完成生产车型的切换。这让人不得不惊叹图像识别、深度认知学习等新型数字技术正让机器人越发强大。

智能化的汽车生产流程

这家工厂的8条

自动化生产线、200个机器人都由瑞松科技供应。瑞松科技董事长孙志强在汽车技校当过学徒,在汽车维修厂当过技工,在汽贸公司做过销售。他带着振兴民族汽车工业的初心开始创业,并带领企业用15年走完贸工技之路。

如今瑞松科技已经成为专注于机器人与智能高端装备研发、设计、制造、

应用、销售和服务的科创板公司。他们正以智能化、柔性化制造系统解决方案来帮助中国打造更多

智能工厂,不断提高“中国制造”的品质。

◆ 在人生低谷中看到希望

瑞松科技董事长孙志强

孙志强一生与汽车行业有不解之缘。他16岁在福建省安溪县做汽修工。他起初无实操经验,师傅并不打算传授其技术。但因勤奋好学,他得到了师傅的赏识,被安排到安溪县汽车维修技校学习。

22岁时,孙志强前往上海,并在丰田通商从事汽车零部件的销售及代理商管理工作近3年。此后他回到家乡福建继续从事汽车修理工作。1989年,孙志强在修理汽车的过程中遭遇意外,眼睛不慎受伤,他来到广州中山眼科医院就医。

“为治眼睛,我欠了5万元,那在20世纪90年代是天文数字。”住院中的孙志强顶着巨大经济压力,意志却没消沉,对未来仍怀抱希望。

夜晚站在医院阳台上,他目睹区庄片区的批发市场灯火闪耀、人声鼎沸,街道车水马龙。孙志强感叹广州经济活力。他决定留下来,盼望着通过奋斗还清债务,获得新的发展。

“人的一生中唯一无法改变的就是自己的生命,因为生命是父母给予的,其他的都可以通过自己的努力去改变。”当回忆过往经历,孙志强常会重复这句话。

留在了广州的孙志强在广东省通用机电设备有限公司做营业部经理,从事进口商品的销售。他很快还清了外债,还积累很多人脉与经验。

彼时的珠三角地区制造业飞速发展,但电力常跟不上,储备发电机成为企业的刚需。而孙志强此时常和康明斯发电机、三菱发电机等进口装备打交道。

1994年,孙志强的朋友在北京参加埃森焊接与切割展览会,得知日本松下电器想在中国投资设厂生产电焊机及机器人,并在展览会上招募中国代理商。因为孙志强的职业履历,这位朋友把消息告诉了他。

“当时我花很多时间去了解了中国的焊接技术发展现状,看到了中外的技术差距,即便当时的我对这项技术很陌生,但却十分感兴趣。”孙志强告诉记者。

他坚信,发达国家已成功走完自动化道路,这种先进经验对中国一定会有帮助。”于是孙志强在1995年成立了公司,并成为松下电焊机及机器人产品在中国的第一家代理商。

当时在中国仍具有人口红利的情况下,孙志强历经周折,与客户谈判将近500天,最终将第一条中国最先进的机器人焊接自动化生产线卖给五羊本田摩托车厂,引起极大轰动。

◆ 从引进吸收中实现自主创新

通过机器人进口贸易,孙志强的广州松兴机器有限公司积累了雄厚的资本。但他心里一直有个缺口。“如果长期从国际引进技术、产品、服务,那仅仅是个人赚钱的行为,对国家产业发展并无意义。”他告诉记者,他不愿意一直做跨国公司的代理,也不能一辈子只做国际品牌的服务商。

1997年,广州汽车集团成立。随后一年,广州本田汽车有限公司开始运作。从2000年起广州本田边生产、边改造,滚动发展,产能翻倍增长,广州汽车工业燃起新希望。

但当时汽车装备相关技术却牢牢掌握在外国人手上,孙志强看到了其中的机会,他相信中国汽车工业以及未来的民族汽车产业一定会用上自主研发的汽车装备。

智能化、柔性化制造系统

2002年,孙志强为扩大和日本松下的业务合作,将松兴机器重组为广州日松工业自动化有限公司,主要从事焊接产品、焊接材料、机器人、切割机的销售技术引进和技术研发。2007年3月,他与日本松下共同出资成立松下机器人与焊接技术中心,并与日本北斗株式会社共同投资3500万元成立了北斗(广州)汽车装备有限公司,从此开始正式走向制造。

在开展国际合作的背后,孙志强决心通过消化、吸收先进技术,并进行再创新以形成自身的竞争力。2011年,他投入大量人力财力物力消化吸收北斗在汽车智能制造的核心技术,并将持股权转变为实际控股权,占据合资公司的绝对话语权。大量中国研发人员被送到日本培训,一支富有战斗力的研发团队由此形成。

2012年,孙志强正式成立了

广州瑞松科技有限公司, 开始加大自身在产品技术、研发与创新方面的投入,真正进入自主研发、自主创新阶段。孙志强说,“我们的团队从未失去学习再创新的动力,并努力超越此前技术。”

经过长达近十年的技术吸收与积累,瑞松已经展现出强大科技竞争力。就瑞松初始便专注的

机器人焊接技术而言,瑞松科技攻克了复杂的曲面结构搅拌摩擦焊接关键技术,掌握智能化机器人搅拌摩擦焊系统核心技术。

轻量化的焊接机器人生产解决方案

瑞松科技还研发出中国首台套机器人搅拌摩擦焊系统。搅拌摩擦焊具有无烟雾、无弧光、无飞溅、无需填充焊丝、无需开坡口、无需焊前处理、无需保护气和焊缝质量高等特点,已成为关键零部件实现轻量化、绿色制造、高效精益生产的关键技术。搅拌摩擦焊技术可以满足新能源汽车、船舶、轨道交通、航空航天、5G通信等行业对结构轻量化日益提高的要求。

在中国汽车制造装备技术“卡脖子”的关键性技术上,瑞松也实现了突破,比如此前一直被国外垄断的应用于汽车装备生产方面的虚拟调试技术、3D视觉引导技术、高速滚边技术、无动力伺服技术、超高速传送技术等等。

汽车先进高速滚边技术

◆ 用技术服务赢得话语权

中国工程院院士谭建荣曾指出,机器人的效率和质量最终都要体现在系统的集成应用。在

工业4.0时代,系统的集成应用愈加重要,除了质量过硬的机器人本体研发外,还需要软件、传感器、工艺开发与应用等方面的开发配合。

瑞松科技目前不涉及机器人本体的制造,他们最大的优势是提供智能装备及机器人系统

智能制造技术,这相当于为机器人造环境、挖潜能。

在智能制造系统解决方案方面,瑞松科技将机器人、PLC(可编程控制)、HMI(人机界面)和CNC(计算机数控)等功能单元或控制方式高度整合,实现网络化集成控制;将机器人无缝接入车间MES系统,实现工业化和信息化的深度融合,提供数字车间与数字工厂解决方案。

在智能生产方面,瑞松科技的视觉应用技术,已成功应用于各个行业的焊接寻位、焊缝跟踪、工况检测、成品检测等领域,并可以在无需人工干涉的情况下引导机器人自动实现对工件的坐标补偿,进行加工。

如今瑞松科技已经能够跟国际巨头角力中并获得客户订单,瑞松已经为本田、丰田、三菱、菲亚特等国际化大公司完成柔性

机器人焊装生产线的项目。瑞松也在2018年成为丰田TNGA平台首个海外工厂的核心供应商。这说明中国企业提供的机器人集成方案已经可以满足国际头部汽车企业对精细化、效率、品质控制的需求。

在广汽新能源项目中的应用

孙志强告诉记者,他们的技术正在服务更多的民族汽车企业。他们不仅参与了广汽传祺一厂到宜昌工厂的建设,还为广汽新能源提供了国内首条柔性“钢铝车身”生产线,以满足新能源车对轻量化的需求。

瑞松的上游是瑞士

abb、日本

发那科公司、日本安川电机、德国

库卡机器人组成的国际机器人制造商“四大家族”,下游则是国际知名的整车企业。孙志强说,在上下游都很强势的情况下,瑞松正在用优质的技术与服务赢得尊重和话语权。“终端客户对我们认可,让我们已经可以对上游的供应商提出成本递减、服务快捷等更多要求。”

如今,瑞松科技也在不断拓展自己的业务外延,将原先用于汽车工业领域里的核心技术逐步向3C电子、5G通信、轨道交通、航天航空、海工造船、电梯、摩托车一般工业领域延伸。

“中国智能制造的核心,是主打’中国装备’。我们希望充分并挖掘我们在”柔性制造、

智能制造的优势,充分释放中国实体经济的潜能。”孙志强说。

在长安马自达车身门盖项目中的应用

◆ 应用场景:用仿真软件实现机器人产线的“谋篇布局”

在复杂的机器人产线中,如何使不同工艺的机器人做到严丝合缝的配合?背后涉及大量的运算,这已经不是物理世界的问题,更需要在信息世界获得解决方案。

机器人编程及模拟仿真的软件,就是联通数字世界与物理世界的桥梁,并提供系统集成商及终端用户在处理工厂自动化时所需的各种功能。 无论是机器人产线的构思规划,可达性检验,还是机器人及工位离线编程及协助生产启动,都是软件可以覆盖的功能。

瑞松科技的机器人编程及模拟仿真的软件,就是联通数字世界与物理世界的桥梁,并提供系统集成商及终端用户在处理工厂自动化时所需的各种功能。 无论是机器人产线的构思规划,可达性检验,还是机器人及工位离线编程及协助生产启动,都是软件可以覆盖的功能。

机器人编程及模拟仿真的软件

这款数字化工厂应用软件基于三维仿真独立平台,用户在上面操作非常简洁软件可以应对单一的机床或机器人工位单元,到整个生产线的各种复杂层次的可扩展解决方案。材料处理,制造自动化,过程验证,虚拟示教,离线编程,虚拟调试等任务在一个统一的软件环境里实现。即使制造工艺不断进化,愈加复杂和具有挑战性,软件始终具有易用性。

基于三维仿真独立平台的数字化工厂应用软件

软件具有丰富的资源库,可为各品牌机器人,物流设备,外围,外部轴,变位机,人机模型等快捷创建解决方案数模,还能针对点焊,滚边,弧焊,激光切割,封边,涂胶,喷涂,铆接等不同应用开发的专业科技包。

这不仅满足中小型企业进行机器人编程的需要,也能为大型企业提供的整体数字化工厂的解决方案,助力中国制造2025。

◆ 行业态势:广州智能装备与机器人产业前三季度增长1.8%

最新统计显示,前三季度广州市经济实现正增长。其中智能装备与机器人产业表现不俗,前三季度增长1.8%。在2019年,广州市智能装备产业实现产值约1310亿元,

工业机器人及智能装备产业发展居广东省前列。

智能装备是广州市高端装备制造业的重要组成部分及基础产业,对广州市经济的长远发展起着关键性作用。近年来,广州市大力推动传统装备智能化,加快培育市场,推动产需互促,形成了涵盖上游数控机床与电主轴、减速器等关键零部件,中游工业机器人本体,下游细分领域系统集成与检验检测的智能制造产业体系。

例如数控机床与关键零部件方面,广州是华南地区乃至国家数控系统及数控机床的重要生产基地,主要机床(工具)生产企业近60家,广州数控、广州启帆2家企业入选由工信部认定的“中国机器人TOP10”。

材料处理,制造自动化,过程验证,虚拟示教,离线编程,虚拟调试等任务在一个统一的软件环境里实现。

在工业机器人方面,广州工业机器人产业链条相对完整,聚集效应较为明显,自主品牌竞争力突出,拥有巨轮、

新松等行业领先企业,产品主要应用于汽车制造业、电子信息和包装、塑料成形等产业。

在智能专用装备方面,广州市智能专用装备产业部分细分领域拥有国内知名的行业内代表性企业和龙头企业。在包装印制领域,广州有达意隆、科盛隆、珐玛珈等行业领先企业;在塑料成形领域,有博创、华研、一道等国内具备规模的高端塑料装备制造企业;在木材家具领域,弘亚、联柔是家具细分领域的代表性企业;在电子专用设备领域,广电运通、视源、明森等都是智能终端和3C电子产品研发制造的行业龙头企业。

在细分领域系统集成方面,广州培育了包括明珞、瑞松、松兴等一批在焊接、装配、喷涂等汽车制造各环节具有突出技术优势的系统集成企业以及达意隆、中国电器院等行业经验丰富的集成企业。

在系统设计、检验检测等公共技术支撑服务方面,广州智能装备检验检测实力雄厚、研发和科技服务支撑力较强,工信部电子五所(广州赛宝)、国机智能、中国电器院、广电计量、广州机研院、杰赛、威凯等机器人及智能装备产品综合检验检测能力与技术支撑能力位居华南第一,并拥有广东省科学院、广州机研院、广州工研院(一院四所)等一批高水平科研机构。

依托广州市机器人与智能装备产业的优势,2020年5月,广州市牵头携手深圳、佛山、东莞共同打造了广深佛莞

智能装备产业集群,未来还将谋划建设一批高端装备产业园区,培育引进一批优质产业项目,推广智能制造试点示范应用,推动高端装备制造业创新发展。

智能焊接技术

◆ 企业家感言:将和广州一起在全球竞争中赢得主动权

经过四十多年改革开放,中国由技术底子薄,发展速度慢的国家,成为世界经济大国。瑞松科技深处改革开放的前沿地广州,经历着从引进来到走出去的全过程。我们还将和广州一起,进一步保持改革创新姿态,在全球竞争中赢得主动权。

广州正在建设人工智能与数字经济试验区,这将整合广州新技术产业链,打开广州新的工业发展格局,成为广州未来发展的加速器。瑞松科技也必将迎来很多的发展机遇。我认为,一大批基于数字经济的新业态、新模式将被大量培育,5G、大数据、工业互联网等新基建的完成也将进一步激发业界自动化、智能化的需求,企业将迎来广阔的发展空间。

未来广州以试验区建设为牵引,也会在人工智能应用场景开发、公共资源匹配、人才引进、企业的信贷等方面提供更好的营商环境。我相信,未来是高新技术企业发展的黄金时期。

广州日报全媒体文字记者 龙锟

广州日报全媒体编辑 苏琬茜